12月30日,深圳基本半導(dǎo)體有限公司位于無錫市新吳區(qū)的汽車級碳化硅功率模塊制造基地正式通線運行,首批碳化硅模塊產(chǎn)品成功下線。這條汽車級碳化硅功率模塊專用產(chǎn)線將采用先進碳化硅專用封裝工藝技術(shù),打造高端數(shù)字化智能工廠。

據(jù)介紹,該基地將于2022年3月進行小批量試生產(chǎn),年中實現(xiàn)量產(chǎn)交付,2022年產(chǎn)能為25萬只模塊,2025年之前將提升至150萬只。

這是基本半導(dǎo)體針對即將迎來爆發(fā)期的新能源汽車碳化硅市場,提前布局、搶占先機的一項重大舉措,將對當(dāng)前普遍缺貨的汽車半導(dǎo)體市場注入強“芯”針。

目前,基本半導(dǎo)體的Pcore?6碳化硅功率模塊已通過國內(nèi)頭部車企的選型和測試,成功獲得B樣小批量驗證訂單,將在客戶的碳化硅電機控制器和整車上進行充分驗證。

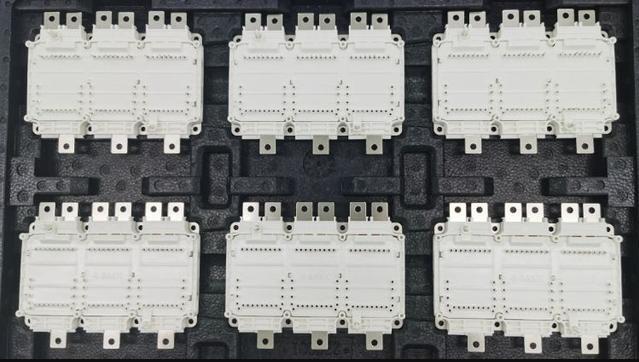

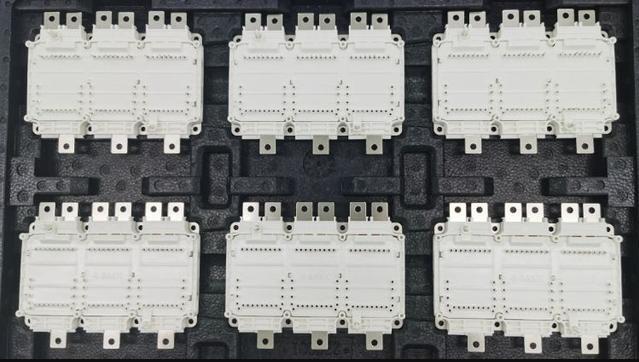

Δ 首批下線產(chǎn)品:Pcore6。

據(jù)介紹,基本半導(dǎo)體汽車級碳化硅功率模塊產(chǎn)線配備了全工藝的模塊封裝專業(yè)設(shè)備,采用全銀燒結(jié)、DTS+TCB(Die Top System + Thick Cu Bonding)等具代表性的先進工藝及封裝技術(shù),以提升產(chǎn)品品質(zhì)和綜合性能。

其中,銀燒結(jié)技術(shù)被視為目前碳化硅模塊領(lǐng)域最先進的焊接技術(shù),可充分滿足汽車級功率模塊對高、低溫使用場景的嚴(yán)苛要求。相較于傳統(tǒng)錫焊技術(shù),銀燒結(jié)可實現(xiàn)零空洞,低溫?zé)Y(jié)高溫服役,焊接層厚度減少60-70%,適合高溫器件互連,電性能、熱性能均優(yōu)于錫焊料,電導(dǎo)率提高5-6倍,熱導(dǎo)率提高3-4倍。

為進一步提升模塊電性能及可靠性,該條產(chǎn)線還采用了DTS+TCB技術(shù)。即在常溫條件下通過超聲焊接將粗銅線與AMB基板、及芯片表面的覆銅片進行鍵合連接,實現(xiàn)彼此間的電氣互聯(lián)。相較鋁線鍵合,模塊壽命可提升3倍以上,且電流和導(dǎo)熱能力可大幅提升。

目前,為保障模塊產(chǎn)品的交付質(zhì)量,基本半導(dǎo)體定制開發(fā)了一套全自動功率模塊測試系統(tǒng)。通過自動化機械手臂測試模塊產(chǎn)品,全過程無需人工操作,可大幅提高測試效率及精度。測試能力覆蓋絕緣、靜態(tài)、動態(tài)、RgQg、翹曲等項目。

該測試系統(tǒng)還具備高電壓、大電流、低雜感、高采樣率等特點,能滿足碳化硅MOSFET產(chǎn)品的雙脈沖及短路測試要求。同時兼具自動保護機制,可有效保護被測產(chǎn)品的安全。所有測試數(shù)據(jù)可追溯,還能通過動態(tài)零件平均測試對產(chǎn)品進行篩選以提高交付產(chǎn)品的質(zhì)量。

為支持客戶的不同封裝需求,基本半導(dǎo)體致力于打造一個數(shù)字化、智能化的模塊工廠。產(chǎn)線采用全柔性化布局方案,機動布置工序,根據(jù)不同產(chǎn)能規(guī)劃設(shè)備數(shù)量,并運用前沿的AI和工業(yè)互聯(lián)網(wǎng)技術(shù)對產(chǎn)線進行數(shù)字化賦能,在客戶、設(shè)備、物料、工藝、維護和監(jiān)測之間實現(xiàn)互通互聯(lián),打造無人化、數(shù)字化、網(wǎng)絡(luò)化的智能制造工廠。整個工廠還采用智能廠務(wù)系統(tǒng),擁有靜態(tài)千級分區(qū)控制的無塵車間和全自動監(jiān)控系統(tǒng)等。

近年來,新能源汽車需求大增,且汽車行業(yè)正朝向電動化、智能化轉(zhuǎn)型,使得車用半導(dǎo)體需求不斷提升,加之疫情影響導(dǎo)致汽車半導(dǎo)體普遍產(chǎn)能不足,全球汽車市場因此深陷缺“芯”困境。碳化硅功率器件的耐高溫、耐高壓、高頻、高效、高功率密度等特性,既能有效緩解新能源汽車電動化核心部件的缺貨壓力,還可大幅提升整車性能。

基本半導(dǎo)體將汽車級碳化硅功率器件作為重點推進方向之一,并在國內(nèi)率先布局車用碳化硅模塊的研發(fā)生產(chǎn)。截至記者發(fā)稿時止,搭載基本半導(dǎo)體自主研發(fā)碳化硅器件的測試車輛已相繼完成高溫、高寒、高濕等極限環(huán)境測試,累計無故障運行1000天,里程突破10萬公里。

今年11月,基本半導(dǎo)體成功推出了三款汽車級碳化硅功率模塊產(chǎn)品:Pcore6、Pcore2、Pcell,相較于傳統(tǒng)硅基IGBT模塊具有更高功率密度、可靠性、工作結(jié)溫,及更低雜散電感、熱阻等特性,性能達到國際先進水平,可有力支持車企客戶實現(xiàn)電機控制器從硅到碳化硅的替代,顯著提升整車電能效率,降低制造和使用成本。

隨著此次基本半導(dǎo)體汽車級碳化硅功率模塊產(chǎn)線的開通運行,以及模塊產(chǎn)品的客戶端批量上車應(yīng)用,標(biāo)志著基本半導(dǎo)體在助推新能源汽車產(chǎn)業(yè)發(fā)展方面進一步發(fā)力。